Příběh Viscofanu: Nejde jen o úspory. Klíčové je umět je řídit.

Jak Viscofan s FLOWBOXem zpřesnil řízení energie, zvýšil adresovatelnost spotřeby a otevřel cestu k datově řízené optimalizaci.

O společnosti Viscofan

Viscofan s.r.o. je přední výrobce umělých obalů pro masný průmysl se sídlem v Českých Budějovicích. Patří do mezinárodní skupiny Viscofan Group, která působí ve více než 100 zemích světa a je globálním lídrem v oblasti celulózových, kolagenových, plastových a fibrousových střívek. Český závod je významným výrobním a distribučním centrem skupiny.

Naše společná cesta

Když jsme přicházeli do Viscofanu, domnívali jsme se, že jsme na začátku klasického „digitálního energetického projektu“. Jenže brzy jsme zjistili, že Viscofan je dál, než jsme čekali. Ukázalo se, že Viscofan roky systematicky pracuje na adresování své energetické spotřeby. Z historických dat vyplynulo, že v roce 2003 byli schopni sledovat a přiřadit pouze 27 % spotřeby. V roce 2024, kdy jsme společně projekt spustili, to bylo už 85 %.

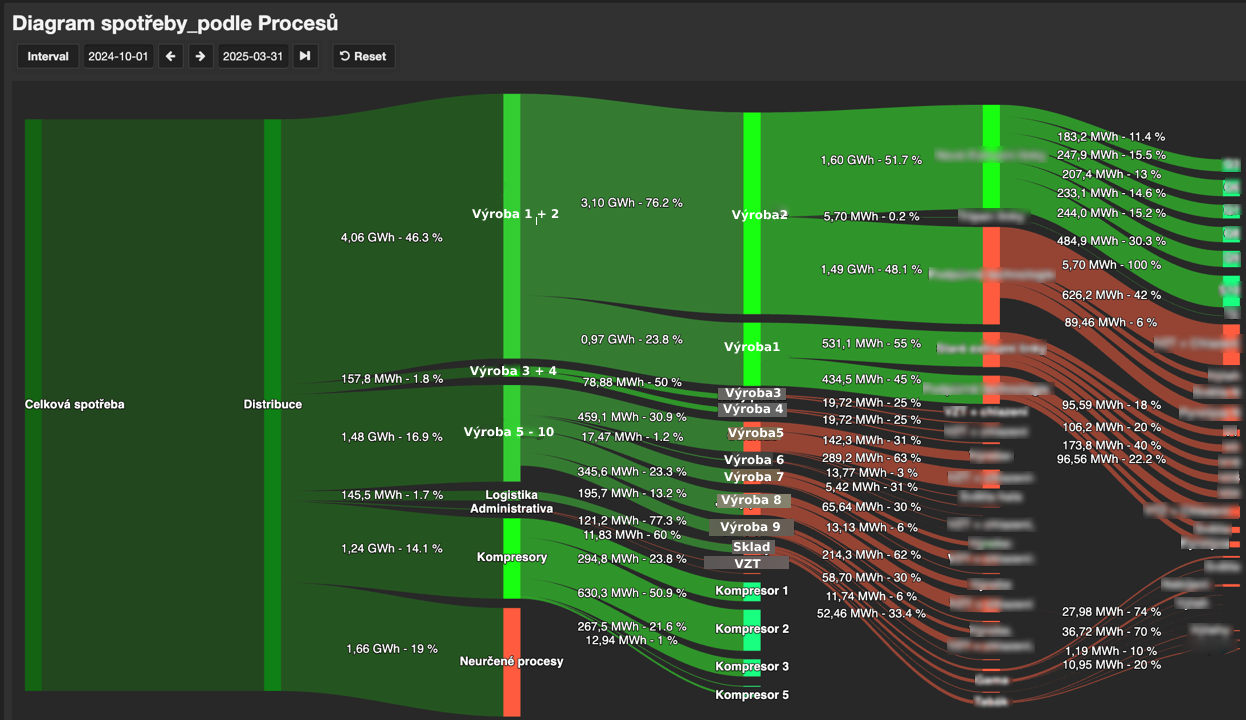

Naším úkolem tedy bylo navázat na jejich úsilí a pomoci ho dotáhnout tam, kde už běžné nástroje nestačí. Díky FLOWBOXu se podařilo dostat adresovatelnost na 95 % – tedy na úroveň, kdy lze téměř každou jednotku spotřeby přiřadit konkrétním technologiím, výrobním blokům i procesům, a tím i kvalifikovaně řídit. Zároveň jsme výrazně zpřesnili strukturu dat – spotřebu jsme rozdělili do menších, lépe vyhodnotitelných bloků, které umožňují detailní analýzu a efektivnější rozhodování.

Největší výzvy na začátku: důvěra a chybějící data

Přestože základ byl silný, projekt nezačínal úplně hladce. Bylo třeba srovnat očekávání, pochopit komplexitu výroby a zorientovat se v jejich interních procesech. Stejně důležité bylo ale i získat důvěru – přesvědčit členy týmu, že energie vložená do projektu se jim vrátí v podobě jednodušší práce a nových možností, jak spotřebu efektivně řídit.

Na začátku nebyla k dispozici všechna potřebná data v dostatečné přesnosti. Některé části měření chyběly, jiné byly orientační. I když byl systém částečně připravený, bylo nutné ho zpřesnit, doplnit, najít ta správná referenční výkonová data a přiřadit je těm správným blokům spotřeby. Jakmile jsme tohle zvládli, začali jsme opravdu rozumět tokům energií. A především jsme dokázali určit, které z nich mají největší optimalizační potenciál. V tu chvíli jsme věděli přesně, kam se zaměřit a kudy se vydat.

„Dnes už víme přesně, kam energie tečou – a především proč.“

Josef Novotný, energetik

Krok za krokem k výsledkům

Postupně jsme do projektu zapojili odborníky napříč firmou od energetika přes controlling až po vedoucí výroby. Každý z nich přinesl jiný pohled a cenné znalosti z praxe. Díky těmto interakcím jsme společně dokázali rozklíčovat, kde se energie spotřebovává, jaká je v daných místech její efektivita a jaké máme možnosti ji ovlivnit a řídit.

Jakmile se ve FLOWBOXu začala objevovat konkrétní data a simulace, postupně jsme dospěli k hlubšímu pochopení, kde a proč vznikají neefektivity, a které z nich jsou skutečně podstatné. Objevily se první „aha momenty“ a s nimi i první návrhy úsporných opatření. A co bylo důležité, nepřicházely jen z naší strany, ale začaly přicházet přímo od interního týmu.

V tu chvíli se projekt začal skutečně měnit - z „externího řešení“ se FLOWBOX stal jejich nástrojem, který začali vnímat jako něco, co jim pomáhá, a co mohou sami aktivně využívat.

Výsledky, které přinesly změnu myšlení

- 19 % identifikovaný potenciál úspor

- 95 % spotřeby plně adresováno

- Výrazně lepší přehled a vizualizace toků energií včetně kalkulací nákladů

- Reálné okamžité úspory přesahující miliony korun ročně jen díky těm nejlehčím rychlým opatřením

Vedle tvrdých čísel ale přišel i posun v přístupu k řízení energie:

„FBX nám ukazuje vysoký dosažený standard aktuálního řízení spotřeb. Dnes již nemůžeme jít cestou jednoduchých kroků, je nutné se zaměřit na důkladnou analýzu v souvislosti s výrobou.“

Josef Novotný, energetik

„Díky analytickému systému teď měříme přesněji spotřebu v prostoru i čase. To nám umožňuje přesnější kalkulace nákladů na technologii i zpřesnění plánu výroby. Z měsíčních zpětných souhrnů jsem se posunuli k čtvrthodinové on-line analytice“

Pavel Kozák, controlling

„Analytika nám umožňuje posoudit efektivitu výroby v detailu – podle materiálu, typu produktu i postupu obsluhy. Najednou umíme přesně identifikovat momenty s vyšší náročností a znát jejich náklady.“

Václav Vařil, vedoucí výroby extruze

Největší přínos: kvalifikované řízení úspor

Podle jednatele společnosti je však největší přínos projektu jinde než v samotné výši úspor. Důležitější než samotné konkrétní úspory je podle něj řiditelnost úspory a to, že mají data ve svých rukou. Nyní mohou o opatřeních rozhodovat na základě kvalifikovaných informací.

„Systém FLOWBOX jsme nasadili po dlouhodobé přípravě a srovnání s konkurenčními řešeními. Oceňujeme jeho přizpůsobitelnost a zároveň profesionální a operativní přístup týmu FLOWBOX. Díky narůstajícím zkušenostem s jeho využíváním se nám otevírají nové možnosti úspor a optimalizace.“

Ing. Miloslav Kamiš, jednatel Viscofan CZ

Závěrem: Projekt jako lekce spolupráce a důvěry

Tento projekt pro nás nebyl jen o technologiích, měřeních a úsporách. Byl to také velmi cenný zážitek z hlediska spolupráce a porozumění interním týmům zákazníka. Naučili jsme se, jak je důležité:

- v počátku správně nastavit očekávání a mít trpělivost při slaďování rozdílných pohledů,

- respektovat znalosti a zkušenosti lidí na straně zákazníka a nebát se přiznat, že i my se potřebujeme učit jejich procesy,

- a hlavně budovat důvěru postupně přes fakta, otevřenost a smysluplné výsledky.

Velmi si tohoto projektu a spolupráce s Viscofanem vážíme a děkujeme za důvěru. Vidět, jak se z počáteční opatrnosti vyvine aktivní zájem, zapojení a nakonec i nadšení, bylo možná tou největší odměnou. FLOWBOX v rukou Viscofanu není jen software. Je to nástroj, kterému rozumí, věří a se kterým sami dál posouvají svou energetickou inteligenci.